ž«┘łž▒ž»┌»█ī ž┤█īž¦ž▒█ī( crevice corrosion )

ž¦┌®ž½ž▒ž¦ ž»ž▒ ž┤█īž¦ž▒ ┘枦 ┘ł ┘å┘łž¦žŁ█ī ž»█ī┌»ž▒█ī ž▒┘ł█ī ž│žĘžŁ ┘ü┘äž▓ ┌®┘ć žŁž¦┘䞬 ┘ģž▒ž»┘ć ž»ž¦ž▒┘åž» ┘ł ž»ž▒ ┘ģž╣ž▒žČ ┘ģžŁ█īžĘ ž«┘łž▒┘åž»┘ć ┘éž▒ž¦ž▒ ž»ž¦ž▒┘åž» žī ž«┘łž▒ž»┌»█ī ┘ģ┘łžČž╣█ī ž┤ž»█īž»█ī ž¦ž¬┘üž¦┘é ┘ģ█ī ž¦┘üž¬ž» .ž¦█ī┘å ┘å┘łž╣ ž«┘łž▒ž»┌»█ī ┘ģž╣┘ģ┘ł┘䞦 ┘ć┘ģž▒ž¦┘ć žŁž¼┘ģ ┘枦█ī ┌®┘ł┌å┌® ┘ģžŁ┘ä┘ł┘ä ┘枦 █īž¦ ┘ģž¦█īž╣ž¦ž¬ ┌®┘ć ž»ž▒ ž¦ž½ž▒ ┘łž¼┘łž» ž│┘łž▒ž¦ž« žī ž│žĘ┘łžŁ ┘łž¦ž┤ž▒ ┘枦 žī ┘ģžŁ┘ä ž▒┘ł█ī ┘ć┘ģ ┘éž▒ž¦ž▒ ┌»ž▒┘üž¬┘å ž»┘ł ┘ü┘äž▓ (lap joint) žī ž▒ž│┘łž©ž¦ž¬ ž│žĘžŁ█ī ┘ł ž┤█īž¦ž▒ ┘枦█ī ž▓█īž▒ ┘Š█ī┌å žī ┘ģ┘ćž▒┘ć ┘枦 ┘ł ┘ģ█īž« ┘Šž▒┌å ┘枦 ž│ž¦┌®┘å ž┤ž»┘ć ž¦┘åž» █īž¦ ž©┘ć ž¦žĄžĘ┘䞦žŁ žŁž¦┘䞬 ┘ģž▒ž»┘ć ┘Š█īž»ž¦ ┌®ž▒ž»┘ć ž¦┘åž» žī ┘ģ█ī ž©ž¦ž┤ž» ž»ž▒ ┘垬█īž¼┘ć ž¦█ī┘å ┘å┘łž╣ ž«┘łž▒ž»┌»█ī ž▒ž¦ ž«┘łž▒ž»┌»█ī ž┤█īž¦ž▒█ī (ž©┘ć ž¦┘å┌»┘ä█īž│█ī: Crevice corrosion) █īž¦ ┌»ž¦┘ć█ī ž¦┘ł┘鞦ž¬ ž«┘łž▒ž»┌»█ī ┘ä┌®┘ć ž¦█ī █īž¦ ┘łž¦ž┤ž▒█ī ┘å█īž▓ ┘ģ█ī ┘垦┘ģ┘åž» .

ž«┘łž▒ž»┌»█ī ž┤█īž¦ž▒█ī ž»ž▒ ┘łž¦┘éž╣ ┌»┘ł┘å┘ćŌĆīž¦█ī ž¦ž▓ ž«┘łž▒ž»┌»█īŌĆīž│ž¬ ┌®┘ć ┘łž¦┌®┘åž┤ žó┘åž»█ī žó┘å ž»ž▒┘ł┘å ž┤█īž¦ž▒█ī ž»ž▒ ž│žĘžŁ ┌®┘ć ž¬┘ģž¦ž│ ┌å┘åž»ž¦┘å█ī ž©ž¦ ž©█īž▒┘ł┘å ┘åž»ž¦ž▒ž» ž▒ž« ┘ģ█īŌĆīž»┘ćž». ž┤█īž¦ž▒ ┘ģ█īŌĆīž¬┘łž¦┘åž» ž¼ž¦█ī ┘łžĄ┘äŌĆīž┤ž»┘å ž»┘ł ┘éžĘž╣┘ć ┘ģž¦┘å┘åž» ┘Š█ī┌å █īž¦ ┘łž¦ž┤ž▒žī ž»ž▒ž▓ ┘ł ┘ćž▒┌»┘ł┘å┘ć ž¼ž¦█ī█ī ┌®┘ć ž¦┘ä┌®ž¬ž▒┘ł┘ä█īž¬ ž©ž¬┘łž¦┘åž» ž»ž▒ žó┘å ž▒ž¦┌®ž» ž©┘ģž¦┘åž» ž¦ž│ž¬.

┘ģ┌®ž¦┘å█īž▓┘ģ

ž¬ž¦ ┘ć┘ģ█ī┘å ž¦┘łž¦ž«ž▒ ž╣┘é█īž»┘ć ž©ž▒žó┘å ž©┘łž» ┌®┘ć ž«┘łž▒ž»┌»█ī ž┤█īž¦ž▒█ī žĄž▒┘üž¦ ž©ž▒ ž¦ž½ž▒ ž¦ž«ž¬┘䞦┘ü ž║┘äžĖž¬ █ī┘ł┘å ┘ü┘äž▓ █īž¦ ž¦┌®ž│█ī┌ś┘å ž©█ī┘å ž»ž¦ž«┘ä ž┤█īž¦ž▒ ┘ł ┘ģžŁ█īžĘ ž¦žĘž▒ž¦┘üž┤ ┘ģ█ī ž©ž¦ž┤ž» . ž»ž▒ ┘垬█īž¼┘ć ž¦žĄžĘ┘䞦žŁ ┘Š█ī┘ä ž║┘äžĖž¬█ī(ž│┘ä┘ł┘ä ž║┘äžĖž¬█ī) ┘å█īž▓ ž©ž▒ž¦█ī ┘ģž┤ž«žĄ ┌®ž▒ž»┘å ž¦█ī┘å ┘å┘łž╣ ž«┘łž▒ž»┌»█ī ž©┘ć ┌®ž¦ž▒ ž▒┘üž¬┘ć ž¦ž│ž¬ . ┘ģžĘž¦┘äž╣ž¦ž¬ ž¼ž»█īž» ž¬ž▒ ┘åž┤ž¦┘å ž»ž¦ž»┘ć ž¦ž│ž¬ ┌®┘ć ž¦┌»ž▒┌å┘ć ž¦ž«ž¬┘䞦┘ü ž║┘äžĖž¬ █ī┘ł┘å ┘ü┘äž▓ ┘ł ž¦┌®ž│█ī┌ś┘å ž»ž▒ ž«┘łž▒ž»┌»█ī ž┤█īž¦ž▒█ī ┘łž¼┘łž» ž»ž¦ž▒ž» žī ┘ä┌®┘å ž╣┘ä┘ä ž¦ž│ž¦ž│█ī ┘ł ž¦žĄ┘ä█ī ž¦█ī┘å ┘å┘łž╣ ž«┘łž▒ž»┌»█ī ┘å█īž│ž¬┘åž» .

┘ģ┌®ž¦┘å█īž▓┘ģ ž«┘łž▒ž»┌»█ī ž┤█īž¦ž▒█ī ┘ģž┤ž¬┘ģ┘ä ž©ž▒ ┘łž¦┌®┘åž┤ ┌®┘ä█ī ž¦┘åžŁ┘䞦┘ä ┘ü┘äž▓(┘ģž½┘䞦 M ) ┘ł ž¦žŁ█īž¦žĪ ž¦┌®ž│█ī┌ś┘å ž©┘ć █ī┘ł┘å ┘枦█ī ┘ć█īž»ž▒┘ł┌®ž│█īž» ┘ģ█ī ž©ž¦ž┤ž» .

O2+2(H2O)+4eŌåÆ4(OH)

ž¦ž©ž¬ž»ž¦ ž¦█ī┘å ┘łž¦┌®┘åž┤ ┘枦 ž©┘ć žĘ┘łž▒ █ī┌®┘å┘łž¦ž«ž¬ ž▒┘ł█ī ž¬┘ģž¦┘ģ ž│žĘžŁ ┘ü┘äž▓ ┘łž¦┘éž╣ ┘ģ█ī ž┤┘ł┘åž» žī ž¦ž▓ ž¼┘ģ┘ä┘ć ž»ž¦ž«┘ä ž┤█īž¦ž▒ . ž¦žĄ┘ä ž©┘鞦█ī ž©ž¦ž▒ ž¦┘ä┌®ž¬ž▒█ī┌®█ī ž»ž▒ ┘ü┘äž▓ ┘ł ž»ž▒ ž»ž¦ž«┘ä ┘ģžŁ┘ä┘ł┘ä ž©ž▒ ┘éž▒ž¦ž▒ ž¦ž│ž¬ . ┘ćž▒ ž¦┘ä┌®ž¬ž▒┘ł┘å█ī ┌®┘ć ž»ž▒ ž¦ž½ž▒ ž¬ž┤┌®█ī┘ä █ī┘ł┘å ┘ü┘äž▓ ž©┘ć ┘łž¼┘łž» ┘ģ█ī žó█īž» žī ž©┘ć ž│ž▒ž╣ž¬ ž©┘łž│█ī┘ä┘ć ┘łž¦┌®┘åž┤ ž¦žŁ█īž¦žĪ ž¦┌®ž│█ī┌ś┘垦┌®ž│ž¦█īž┤-┌®ž¦┘ćž┤ ┘ģžĄž▒┘ü ┘ģ█ī ž┤┘łž» . ┘ć┘ģ┌å┘å█ī┘å ž©┘ć ž¦ž▓ž¦█ī ┘ćž▒ █ī┘ł┘å ┘ü┘äž▓ ž»ž▒ ┘ģžŁ┘ä┘ł┘ä žī █ī┌® █ī┘ł┘å ┘ć█īž»ž▒┘ł┌®ž│█īž» ž©┘ć ┘łž¼┘łž» ┘ģ█ī žó█īž» .ž©ž╣ž» ž¦ž▓ █ī┌® ž▓┘ģž¦┘å ┌®┘łž¬ž¦┘ć ž©┘ć ž╣┘䞬 ž│ž¦┌®┘å ž©┘łž»┘å ┘ģžŁ┘ä┘ł┘ä ž»ž▒ ž┤█īž¦ž▒ ┘ł ž╣ž»┘ģ ž»ž│ž¬ž▒ž│█ī žó┘å ž©┘ć ┌®┘ä ┘ģžŁ┘ä┘ł┘ä █īž¦ ž╣ž»┘ģ ┌®┘å┘ł┌®ž│█ī┘ł┘å ┘ģžŁ┘ä┘ł┘ä ž»ž▒ ž»ž¦ž«┘ä ž┤█īž¦ž▒ žī ž¦┌®ž│█ī┌ś┘å ž»ž¦ž«┘ä ž┤█īž¦ž▒ ž¬┘ģž¦┘ģ ┘ģ█ī ž┤┘łž» žø ┘äž░ž¦ ž»ž▒ ž¦█ī┘å ┘垦žŁ█ī┘ć ž»█ī┌»ž▒ ž¦žŁ█īž¦žĪ ž¦┌®ž│█ī┌ś┘å žĄ┘łž▒ž¬ ┘å┘ģ█ī ┌»█īž▒ž» . ž¦┘äž©ž¬┘ć ž¦█ī┘å ┘ģž│ž”┘ä┘ć ž©┘ć ž¬┘å┘枦█ī█ī ┘ć█ī┌å┌»┘ł┘å┘ć ž¬ž║█ī█īž▒█ī ž»ž▒ ┌®┘ä ž«┘łž▒ž»┌»█ī ┘å┘ģ█ī ž»┘ćž» . ┌å┘ł┘å ž│žĘžŁ ž»ž¦ž«┘ä█ī ž┤█īž¦ž▒ ┘ģž╣┘ģ┘ł┘䞦 ┘åž│ž©ž¬ ž©┘ć ž│žĘžŁ ž©█īž▒┘ł┘å█ī ┘ü┘äž▓ ž«█ī┘ä█ī ┌®┘ł┌å┌® ž¦ž│ž¬ žī ž│ž▒ž╣ž¬ ┌®┘ä█ī ž¦žŁ█īž¦žĪ ž¦┌®ž│█ī┌ś┘å ž¬┘éž▒█īž©ž¦ ž½ž¦ž©ž¬ ┘ģ█ī ┘ģž¦┘åž» . ž©┘垦ž©ž▒ž¦█ī┘å ž│ž▒ž╣ž¬ ž«┘łž▒ž»┌»█ī ž┤█īž¦ž▒█ī ┘åž│ž©ž¬ ž©┘ć ┘ģ┘ł┘éž╣█ī ┌®┘ć ž¦žĄ┘䞦 ž┤█īž¦ž▒█ī ┘łž¼┘łž» ┘åž»ž¦ž┤ž¬┘ć ž©ž¦ž┤ž» žī █ī┌®█ī ž«┘łž¦┘ćž» ž©┘łž» .

ž¬ž«┘ä█ī┘ć █īž¦ ž¬┘ģž¦┘ģ ž┤ž»┘å ž¦┌®ž│█ī┌ś┘å ž»ž¦ž«┘ä ž┤█īž¦ž▒ ž»ž¦ž▒ž¦█ī █ī┌® ž¬ž¦ž½█īž▒ ž║█īž▒ ┘ģž│ž¬┘é█ī┘ģ ┘ģ┘ć┘ģ ┘ģ█ī ž©ž¦ž┤ž» ┌®┘ć ž©ž¦ ž¦ž»ž¦┘ģ┘ć ž«┘łž▒ž»┌»█ī ┘ģ┘ć┘ģ ž¬ž▒ ┘ģ█ī ž┤┘łž» . ž©ž╣ž» ž¦ž▓ ž¬┘ģž¦┘ģ ž┤ž»┘å ž¦┌®ž│█ī┌ś┘å ž»ž▒ ž»ž¦ž«┘ä ž┤█īž¦ž▒ žī ž¦žŁ█īž¦žĪ ž¦┌®ž│█ī┌ś┘å žĄ┘łž▒ž¬ ┘å┘ģ█ī ┌»█īž▒ž» ž»ž▒ žŁž¦┘ä█ī┌®┘ć žŁ┘ä ž┤ž»┘å ┘ü┘äž▓ M ž»ž▒ ž»ž¦ž«┘ä ž┤█īž¦ž▒ ┘ć┘ģ┌å┘垦┘å ž¦ž»ž¦┘ģ┘ć ┘ģ█ī █īž¦ž©ž» .

ž©┘垦ž©ž▒ž¦█ī┘å ž¬ž¼┘ģž╣█ī ž¦ž▓ ž©ž¦ž▒┘枦█ī ┘ģž½ž©ž¬ ž»ž▒ ┘ģžŁ┘ä┘ł┘ä ž»ž¦ž«┘ä ž┤█īž¦ž▒ ž©┘ć ┘łž¼┘łž» ┘ģ█ī žó█īž» ┌®┘ć ┘äž▓┘ł┘ģž¦ ž©ž¦ ┘ģ┘枦ž¼ž▒ž¬ █ī┘ł┘å ┘枦█ī ┘ģ┘å┘ü█ī ┌®┘äž▒ ┘ģžŁ┘ä┘ł┘ä ž©┘ć ž»ž¦ž«┘ä ž┤█īž¦ž▒ ž©ž¦█īž│ž¬█ī ž«┘åž½█ī ┌»ž▒ž»ž» . ( ž¦┘äž©ž¬┘ć █ī┘ł┘å ┘枦█ī ┘ć█īž»ž▒┘ł┌®ž│█īž» ┘å█īž▓ ž¦ž▓ ž«ž¦ž▒ž¼ ž┤█īž¦ž▒ ž©┘ć ž»ž¦ž«┘ä žó┘å ┘ģ┘枦ž¼ž▒ž¬ ┘ģ█ī ┌®┘å┘åž» ┘ł┘ä█ī ž¦█ī┘å █ī┘ł┘å┘枦 ┘ģ┘łž©█ī┘ä█īž¬█ī ž¬žŁž▒┌®ŌĆī┘Šž░█īž▒█ī ┌®┘ģž¬ž▒█ī ┘åž│ž©ž¬ ž©┘ć █ī┘ł┘å┘枦█ī ┌®┘äž▒ ž»ž¦ž▒┘åž» ┘ł ž»ž▒ ┘垬█īž¼┘ć žó┘ćž│ž¬┘ć ž¬ž▒ žŁž▒┌®ž¬ ┘ģ█ī ┌®┘å┘åž» .) ž»ž▒ ┘垬█īž¼┘ć ž║┘äžĖž¬ ┌®┘äž▒┘łž▒ ┘ü┘äž▓ ž»ž▒ ž»ž¦ž«┘ä ž┤█īž¦ž▒ ž¦┘üž▓ž¦█īž┤ ┘ģ█ī █īž¦ž©ž» . ž©┘ć ž¦ž│ž¬ž½┘垦█ī ┘ü┘äž▓ž¦ž¬ ┘é┘ä█īž¦█ī█ī ( ┘ģž¦┘å┘åž» ž│ž»█ī┘ģ ┘ł ┘Šž¬ž¦ž│█ī┘ģ ) ┘å┘ģ┌® ┘枦█ī ┘ü┘äž▓█ī ž┤ž¦┘ģ┘ä ┌®┘äž▒┘łž▒ ┘枦 ┘ł ž│┘ł┘ä┘üž¦ž¬ ┘枦 ž»ž▒ žóž© ┘ć█īž»ž▒┘ł┘ä█īž▓ ┘ģ█ī ž┤┘ł┘åž» .

MCl+H2O ŌåÆ MOH+HCl

┘ģž╣ž¦ž»┘ä┘ć ž©ž¦┘䞦 ┘åž┤ž¦┘å ┘ģ█ī ž»┘ćž» ┌®┘ć ┘ģžŁ┘ä┘ł┘ä žóž©█ī ┌®┘äž▒┘łž▒┘枦█ī ┘ü┘äž▓ž¦ž¬ ž»ž▒ žóž© ž¬ž¼ž▓█ī┘ć ž┤ž»┘ć ┘ł ┘ć█īž»ž▒┘ł┌®ž│█īž» ┘垦┘ģžŁ┘ä┘ł┘ä ┘ł ž¦ž│█īž» žóž▓ž¦ž» ž©┘ć ┘łž¼┘łž» ┘ģ█ī žó┘łž▒ž» . ž©┘垦 ž©┘ć ž»┘䞦█ī┘ä█ī žī ┘ć┘ģ █ī┘ł┘å ┌®┘äž▒ ┘ł ┘ć┘ģ █ī┘ł┘å ┘ć█īž»ž▒┘ł┌ś┘å ž│ž▒ž╣ž¬ ž«┘łž▒ž»┌»█ī ž¦┌®ž½ž▒ ┘ü┘äž▓ž¦ž¬ ┘ł žó┘ä█īž¦┌ś ┘枦 ž▒ž¦ ž¦┘üž▓ž¦█īž┤ ┘ģ█ī ž»┘ć┘åž» . ┘ć┘ģž¦┘åžĘ┘łž▒ ┌®┘ć ž»ž▒ ┘ģž╣ž¦ž»┘ä┘ć ž©ž¦┘䞦 ž»█īž»┘ć ┘ģ█ī ž┤┘łž» žī ž¦█ī┘å ž»┘ł ┘å┘łž╣ █ī┘ł┘å ž©ž»┘ä█ī┘ä ┘ģ┘枦ž¼ž▒ž¬ ┘ł ┘ć█īž»ž▒┘ł┘ä█īž▓ ž»ž▒ ž┤┌®ž¦┘ü ┘枦 ┘ł ž┤█īž¦ž▒ ┘枦 ┘łž¼┘łž» ž»ž¦ž▒┘åž» ┘ł ž»ž▒ ┘垬█īž¼┘ć ž©ž¦ž╣ž½ ž¦┘üž▓ž¦█īž┤ ž│ž▒ž╣ž¬ žŁ┘ä ž┤ž»┘å ┘ü┘äž▓ M ž«┘łž¦┘ć┘åž» ž┤ž» .

ž»ž▒ ž«┘łž▒ž»┌»█ī ž┤█īž¦ž▒█ī žī ž│žĘ┘łžŁ ┘ģž¼ž¦┘łž▒ ž┤█īž¦ž▒ ž©┘ć žĘž▒█ī┘é ┌®ž¦ž¬ž»█ī ┘ģžŁž¦┘üžĖž¬ žŁ┘üž¦žĖž¬ ┌®ž¦ž¬ž»█ī ┘ģ█ī ž┤┘ł┘åž» žø ž©┘垦ž©ž▒ž¦█ī┘å ž»ž▒ ┘ģž▒žŁ┘ä┘ć ž«┘łž▒ž»┌»█ī ž┤█īž¦ž▒█ī žī ž«┘łž▒ž»┌»█ī ž»ž▒ ž┤█īž¦ž▒ ┘ģž¬┘ģž▒┌®ž▓ ž¦ž│ž¬ ž»ž▒ žŁž¦┘ä█ī┌®┘ć ž│žĘ┘łžŁ ž¦žĘž▒ž¦┘ü ž┤█īž¦ž▒ █īž¦ ž¦žĄ┘䞦 ž«┘łž▒ž»┘ć ┘å┘ģ█ī ž┤┘ł┘åž» █īž¦ ž«█ī┘ä█ī ┌®┘ģ ž«┘łž▒ž»┘ć ┘ģ█ī ž┤┘ł┘åž» .

ž¦█ī┘å ┘å┘łž╣ ž«┘łž▒ž»┌»█ī ž»ž▒ ž¦┌®ž½ž▒ ┘ģžŁ█īžĘ ┘枦 ž¦ž¬┘üž¦┘é ┘ģ█ī ž¦┘üž¬ž» žī ž¦┘ģž¦ ž»ž▒ ┘ģžŁ█īžĘ ┘枦█ī█ī ┌®┘ć ┘ģžŁž¬┘ł█ī ┌®┘äž▒┘łž▒ ž©ž¦ž┤┘åž» žī ž©ž│█īž¦ž▒ ž┤ž»█īž» ž¬ž▒ ž¦ž│ž¬ . ┘å┘枦█īž¬ž¦ █ī┌® ž»┘łž▒┘ć žĘ┘ł┘䞦┘å█ī ž¬ž¦ž«█īž▒ ž©ž▒ž¦█ī ž«┘łž▒ž»┌»█ī ž┤█īž¦ž▒█ī ┘łž¼┘łž» ž»ž¦ž▒ž» . ž©ž╣žČ█ī ž¦┘ł┘鞦ž¬ ž┤ž┤ ┘ģž¦┘ć ž¬ž¦ █ī┌® ž│ž¦┘ä ┘䞦ž▓┘ģ ž¦ž│ž¬ ž¬ž¦ ž«┘łž▒ž»┌»█ī ž┤ž▒┘łž╣ ž┤┘łž» ┘ä┌®┘å ┘ģ┘ł┘éž╣█ī ┌®┘ć ž┤ž▒┘łž╣ ž┤ž» žī ž©ž¦ ž│ž▒ž╣ž¬█ī ┌®┘ć ž»ž¦ž”┘ģž¦ ž¦┘üž▓ž¦█īž┤ ┘ģ█ī █īž¦ž©ž» žī ž¼┘ä┘ł ┘ģ█ī ž▒┘łž» .

┘ü┘äž▓ž¦ž¬ █īž¦ žó┘ä█īž¦┌ś ┘枦█ī█ī ┌®┘ć ┘ģ┘鞦┘ł┘ģž¬ ž«┘łž▒ž»┌»█ī žó┘å┘枦 ž»ž▒ ž¦ž½ž▒ ┘Š┘łž│ž¬┘ć ┘枦█ī ž¦┌®ž│█īž»█ī █īž¦ ┘䞦█ī┘ć ┘枦█ī ž║█īž▒┘üž╣ž¦┘ä ž▒┘ł█ī ž│žĘžŁ žó┘å┘枦ž│ž¬ žī ž©█īž┤ž¬ž▒ ž»ž▒ ┘ģž╣ž▒žČ ž¦█ī┘å ┘å┘łž╣ ž«┘łž▒ž»┌»█ī ┘éž▒ž¦ž▒ ┘ģ█ī ┌»█īž▒┘åž» ┌åž▒ž¦ ┌®┘ć ž¦█ī┘å ┘Š┘łž│ž¬┘ć ┘枦 ž©┘łž│█ī┘ä┘ć ž║┘äžĖž¬ ┘枦█ī ž©ž¦┘䞦█ī █ī┘ł┘å ┘枦█ī ┌®┘äž▒ ┘ł ┘ć█īž»ž▒┘ł┌ś┘å ž¦ž▓ ž©█ī┘å ┘ģ█ī ž▒┘ł┘åž» ┘ł ž│ž▒ž╣ž¬ ž¦┘åžŁ┘䞦┘ä ž©┘ć ž┤ž»ž¬ ž¦┘üž▓ž¦█īž┤ ┘ģ█ī █īž¦ž©ž» . ž©ž╣┘å┘łž¦┘å ┘ģž½ž¦┘ä žī žó┘ä┘ł┘ģ█ī┘å█ī┘ł┘ģ ž©┘ć ž╣┘䞬 ┘äž▓┘ł┘ģ ┘Š┘łž│ž¬┘ć Al2O3 ž©ž▒ž¦█ī ┘ģžŁž¦┘üžĖž¬ ž¦ž▓ žó┘å žī ž¦ž▓ ┘åžĖž▒ ž«┘łž▒ž»┌»█ī ž┤█īž¦ž▒█ī žČž╣█ī┘ü ┘ģ█ī ž©ž¦ž┤ž» .

┘Š┘ć┘垦█ī ž»┘枦┘å┘ć ž┤█īž¦ž▒ ┘å█īž▓ ┘üž¦┌®ž¬┘łž▒ ┘ģ┘ć┘ģ█ī ž»ž▒ ž«┘łž▒ž»┌»█ī ž┤█īž¦ž▒█ī ┘ģžŁž│┘łž© ┘ģ█ī ž┤┘łž» . ž¬┘ģž¦┘ģ█ī ┘ü┘äž▓ž¦ž¬ ┘ł žó┘ä█īž¦┌ś┘枦 ž©ž▒ž¦█ī ž«┘łž▒ž»┌»█ī ž┤█īž¦ž▒█ī ┘ģž│ž¬ž╣ž» ┘ćž│ž¬┘åž» ┘ģž┤ž▒┘łžĘ ž©ž▒ ž¦█ī┘å┌®┘ć ┘Š┘ć┘垦█ī ž»┘枦┘å┘ć ž┤█īž¦ž▒ ž©┘ć ž¦┘åž»ž¦ž▓┘ć ┌®ž¦┘ü█ī ž©ž¦ž▒█ī┌® ž©ž¦ž┤ž» ( ┘ģž½┘䞦 █ī┌® ┘ģ█ī┌®ž▒┘ł┘å █īž¦ ┌®┘ģž¬ž▒) . ž»ž▒ ┘垬█īž¼┘ć ┘ģ┘éž»ž¦ž▒ ┘Š┘ć┘垦█ī ž»┘枦┘å┘ć ž┤█īž¦ž▒ ž©ž▒ž¦█ī █ī┌® žó┘ä█īž¦┌ś ┘ģ█ī ž¬┘łž¦┘åž» ┘ģž©┘垦█ī█ī ž©ž▒ž¦█ī ž¬ž«┘ģ█ī┘å ┘ģ┘鞦┘ł┘ģž¬ ž¦žŁž¬┘ģž¦┘ä█ī žó┘å ž»ž▒ ž©ž▒ž¦ž©ž▒ ž«┘łž▒ž»┌»█ī ž┤█īž¦ž▒█ī ž©ž¦ž┤ž» .

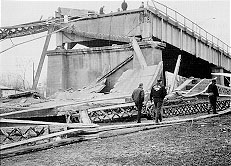

![]() ž│█ī┘ä┘łž▒ ž©ž▒█īž¼ ┘Š█īž┤ ž¦ž▓ ž▒█īž▓ž┤

ž│█ī┘ä┘łž▒ ž©ž▒█īž¼ ┘Š█īž┤ ž¦ž▓ ž▒█īž▓ž┤

ž▒█īž▓ž┤ ž│█ī┘ä┘łž▒ ž©ž▒█īž¼

ž▒█īž▓ž┤ ž│█ī┘ä┘łž▒ ž©ž▒█īž¼

ž©ž▒ž¦█ī ž▒ž«ŌĆīž»ž¦ž»┘å ž¦█ī┘å ┌»┘ł┘å┘ć ž«┘łž▒ž»┌»█ī ž©ž¦█īž│ž¬█ī ┘ģž¦ž»┘ć ž©ž¬┘łž¦┘åž» ž▒┘ł█ī█ī┘å ž┤┘łž» ┘ł █ī┘ł┘å ┘ģ┘枦ž¼┘ģ ┌®┘ć ž¦ž║┘äž© ┘枦┘ä█īž» (┘ģž¦┘å┘åž» Cl- ┘ł Br-)ž¦ž│ž¬žī ┘ģ┘łž¼┘łž» ž©ž¦ž┤ž». ┘åž«ž│ž¬ ž»ž▒┘ł┘å ž┤█īž¦ž▒ ž»ž▒ ž¦ž½ž▒ ┘łž¦┌®┘åž┤ ┌®ž¦ž¬ž»█īžī ž¦┌®ž│█ī┌ś┘å ┘ģžĄž▒┘ü ┘ģ█īŌĆīž┤┘łž» ┘ł ┌å┘ł┘å ž»ž│ž¬ž▒ž│█ī ž¦┌®ž│█ī┌ś┘å ž©┘ć ž»ž▒┘ł┘å ┘ģ┘łž¼┘łž» ┘å█īž│ž¬žī ┘łž¦┌®┘åž┤ žó┘åž»█ī ž«┘łž▒ž»┘ćŌĆīž┤ž»┘å ┘ü┘äž▓ ž»ž▒┘ł┘å ž┤█īž¦ž▒ ž▒ž« ┘ģ█īŌĆīž»┘ćž» ┘ł ž║┘äžĖž¬ █ī┘ł┘åŌĆī┘枦█ī ┘ģž½ž©ž¬ ž¦┘üž▓ž¦█īž┤ ┘ģ█īŌĆī█īž¦ž©ž» ┘ł ž¦█ī┘å ž©ž¦ž╣ž½ ž▒ž¦┘åž┤ █ī┘ł┘åŌĆī┘枦█ī ┘ģ┘å┘ü█ī ┘ģž¦┘å┘åž» ┘枦┘ä█īž»ŌĆī┘枦 ┘ł OH- ž©┘ć ž»ž▒┘ł┘å ┘ģ█īŌĆīž┤┘łž» ┘ł ž©ž¦ ┘ć█īž»ž▒┘ł┘ä█īž▓ ž┤ž»┘å ┌®ž¦ž¬█ī┘ł┘åŌĆī┘枦žī ┘ŠŌĆī┘枦ž┤ ┌®ž¦┘ćž┤ █īž¦┘üž¬┘ć ┘ł ž┤█īž¦ž▒ ž¦ž│█īž»█ī ┘ģ█īŌĆīž┤┘łž». ┘䞦█ī┘ć ž▒┘ł█ī█ī┘å ┘垦ž©┘łž» ┘ģ█īŌĆīž┤┘łž» ┘ł ┘üž▒ž¦█ī┘åž» ┘ć█īž»ž▒┘ł┘ä█īž▓ ž┤ž»┘å ┘ł ┌®ž¦┘ćž┤ ┘ŠŌĆī┘枦ž┤ ┘ü┘äž▓ ž▒ž¦ ┘ģ█īŌĆīž«┘łž▒ž».

ž¦ž▓ žó┘åž¼ž¦ ┌®┘ć ┘ü┘ł┘䞦ž»┘枦█ī ž▓┘å┌»ŌĆī┘åž▓┘å ┘ģ█īŌĆīž¬┘łž¦┘å┘åž» ž▒┘ł█ī█ī┘å ž┤┘ł┘åž»žī ž¦█ī┘å ž«┘łž▒ž»┌»█ī ┘üž▒ž¦┘łž¦┘åŌĆīž¬ž▒█ī┘å ┌»┘ł┘å┘ć ž»ž▒ ž©█ī┘å žó┘åŌĆī┘枦 ž»ž▒ žóž© ž»ž▒█īž¦ž│ž¬. ž¦█ī┘å ┘å┘łž╣ ž«┘łž▒ž»┌»█ī ž»ž▒ ┘ģžŁ┘äŌĆī┘枦█ī ž¦ž¬žĄž¦┘ä ┘Š█ī┌å ┘ģ┘ćž▒┘ć ž¬ž▒┌®ŌĆī┘枦█ī ž│žĘžŁ█ī ┘ģ█īŌĆīž¬┘łž¦┘å █īž¦┘üž¬.

┘üž¦┌®ž¬┘łž▒┘枦█ī ┘ģžŁ█īžĘ█ī

┘ģž½ž¦┘ä ┘枦█ī█ī ž¦ž▓ ž▒ž│┘łž©ž¦ž¬█ī ┌®┘ć ┘ģ┘ģ┌®┘å ž¦ž│ž¬ ž©ž¦ž╣ž½ ž«┘łž▒ž»┌»█ī ž┤█īž¦ž▒█ī ( ž«┘łž▒ž»┌»█ī ┘ä┌®┘ć ž¦█ī ) ž©ž┤┘ł┘åž» ž╣ž©ž¦ž▒ž¬┘åž» ž¦ž▓ ┘ģž¦ž│┘ć žī ┌®ž½ž¦┘üž¦ž¬ žī ┘ģžŁžĄ┘ł┘䞦ž¬ ž«┘łž▒ž»┌»█ī ┘ł ž¼ž¦┘ģž»ž¦ž¬ ž»█ī┌»ž▒ .

ž▒ž│┘łž© ž©┘ć ž╣┘å┘łž¦┘å █ī┌® ┘ģž¦┘åž╣ ž╣┘ģ┘ä ┘ģ█ī ┌®┘åž» ┘ł ž»ž▒ ž▓█īž▒ žó┘å ┘ģžŁ┘ä┘ł┘ä ž©┘ć žĄ┘łž▒ž¬ ž│ž¦┌®┘å ž»ž▒ ┘ģ█ī žó█īž» . ž▒ž│┘łž©ž¦ž¬ ┘ģ█ī ž¬┘łž¦┘å┘åž» ┘ģžŁžĄ┘ł┘䞦 ž«┘łž▒ž»┌»█ī ┘å█īž▓ ž©ž¦ž┤┘åž» .

ž¬┘ģž¦ž│ ž©█ī┘å ž│žĘ┘łžŁ ┘ü┘äž▓ ┘ł ž║█īž▒ ┘ü┘äž▓ ┘å█īž▓ ┘ģ█ī ž¬┘łž¦┘åž» ž©ž¦ž╣ž½ ž«┘łž▒ž»┌»█ī ž┤█īž¦ž▒█ī ┌»ž▒ž»ž» . ž¦█ī┘å žŁž¦┘䞬 ž»ž▒ ┘ģ┘łž▒ž» ž©ž╣žČ█ī ┘łž¦ž┤ž▒ ┘枦 ┘Š█īž┤ ┘ģ█ī žó█īž» . ┘ģž½ž¦┘ä ┘枦█ī█ī ž¦ž▓ ž¦█ī┘å┌»┘ł┘å┘ć ┘łž¦ž┤ž▒ ┘枦 ┌®┘ć ┘ģ█īž¬┘łž¦┘å┘åž» ž©ž¦ž╣ž½ ž¦█ī┘å ┘å┘łž╣ ž«┘łž▒ž»┌»█ī ž┤┘ł┘åž» ž╣ž©ž¦ž▒ž¬┘åž» ž¦ž▓ ┌å┘łž© žī ┘Š┘䞦ž│ž¬█ī┌® žī ┘䞦ž│ž¬█ī┌® žī ž┤█īž┤┘ć žī ž©ž¬┘å žī žóž▓ž©ž│ž¬ žī ┘ģ┘ł┘ģ ┘ł ┘Šž¦ž▒┌å┘ć .

┘ü┘ł┘䞦ž» ┘枦█ī ž▓┘å┌» ┘åž▓┘å ž©┘ć žĘ┘łž▒ ┘ł█ī┌ś┘ć ┘ģž│ž¬ž╣ž» ž«┘łž▒ž»┌»█ī ž┤█īž¦ž▒█ī ┘ćž│ž¬┘åž» . ┘ģž½┘䞦 █ī┌® ┘łž▒┘é┘ć ┘ü┘ł┘䞦ž» ž▓┘å┌» ┘åž▓┘å ž▒ž¦ ┘ģ█ī ž¬┘łž¦┘å ž©ž¦ ┘éž▒ž¦ž▒ ž»ž¦ž»┘å █ī┌® ┌®ž┤ ┘䞦ž│ž¬█ī┌®█ī ž©┘ć ž»┘łž▒ žó┘å ┘ł ž│┘Šž│ ┘üž▒┘ł ž©ž▒ž»┘å žó┘å ž»ž▒ žóž© ž»ž▒█īž¦ ž¦ž▓ ┘łž│žĘ ž©┘ć ž»┘ł ┘å█ī┘ģ ┌®ž▒ž» . ž«┘łž▒ž»┌»█ī ž┤█īž¦ž▒█ī ž»ž▒ ┘ģžŁ┘ä ž¬┘ģž¦ž│ ┘䞦ž│ž¬█ī┌® ┘ł ┘ü┘äž▓ ž┤ž▒┘łž╣ ž┤ž»┘ć ┘ł ┘Š█īž┤ ž▒┘ł█ī ┘ģ█ī ┌®┘åž» .

ž©ž▒ž¦█ī ž╣┘ģ┘ä ┌®ž▒ž»┘å ž©┘ć ž╣┘å┘łž¦┘å █ī┌® ┘ģžŁ┘ä ž«┘łž▒ž»┌»█ī žī ž┤█īž¦ž▒ ž©ž¦█īž» ž©┘ć ž¦┘åž»ž¦ž▓┘ć ┌®ž¦┘ü█ī ž©ž¦ž▓ ž©ž¦ž┤ž» ž¬ž¦ ┘ģž¦█īž╣ ž©ž¬┘łž¦┘åž» ž»ž¦ž«┘ä žó┘å ž┤┘łž» žī ┘ä┌®┘å ž©ž¦█īž│ž¬█ī žó┘å┘éž»ž▒ ž©ž¦ž▒█ī┌® ┘å█īž▓ ž©ž¦ž┤ž» ž¬ž¦ █ī┌® ┘ģ┘åžĘ┘é┘ć ž│ž¦┌®┘å ┘ģžŁ┘ä┘ł┘ä ž©┘ć ┘łž¼┘łž» žó┘łž▒ž» . ž©ž»█ī┘å ž»┘ä█ī┘ä ž¦ž│ž¬ ┌®┘ć ž«┘łž▒ž»┌»█ī ž┤█īž¦ž▒█ī ┘ģž╣┘ģ┘ł┘䞦 ž»ž▒ ž┤█īž¦ž▒ ┘枦█ī█ī ž©ž¦ ž»┘枦┘å┘ć ┘枦█ī█ī ž©ž¦ ž╣ž▒žČ ┌å┘åž» ┘ćž▓ž¦ž▒┘ģ ž¦█ī┘å┌å █īž¦ ┌®┘ģž¬ž▒ ž¦ž¬┘üž¦┘é ┘ģ█ī ž¦┘üž¬ž» . ž¦█ī┘å ┘å┘łž╣ ž«┘łž▒ž»┌»█ī ž©┘ć ┘åž»ž▒ž¬ ž»ž▒ ž┤█īž¦ž▒┘枦█ī ž©ž¦ž▓ž¬ž▒( ┘ģž½┘䞦 ž©┘ć ž╣ž▒žČ žŁž»┘łž» ž│┘ć ┘ģ█ī┘ä█ī┘ģž¬ž▒ ) ž¦ž¬┘üž¦┘é ┘ģ█ī ž¦┘üž¬ž» . ┘łž¦ž┤ž▒ ┘枦█ī ž¦┘ä█īž¦┘ü█ī ┌®┘ć ž»ž¦ž▒ž¦█ī ž«ž¦žĄ█īž¬ ž¼ž░ž© žóž© ┘ģ█ī ž©ž¦ž┤┘åž» žī ž¬ž┤┌®█ī┘ä █ī┌® ┘ģžŁ┘ä┘ł┘ä ┌®ž¦┘ģ┘䞦 ž│ž¦┌®┘å ž▒┘ł█ī ž│žĘžŁ ┘ü┘ä┘åž¼ ž»ž¦ž»┘ć ┘ł ž┤ž▒ž¦█īžĘ ž¬┘éž▒█īž©ž¦ ž¦█īž»┘ć žó┘ä█ī ž©ž▒ž¦█ī ž«┘łž▒ž»┌»█ī ž┤█īž¦ž▒█ī ┘üž▒ž¦┘ć┘ģ ┘ģ█ī žó┘łž▒┘åž» .

ž┤ž▒ž¦█īžĘ ┘ģ┘鞦┘ł┘ģž¬ ž»ž▒ ž©ž▒ž¦ž©ž▒ ž«┘łž▒ž»┌»█ī ž┤█īž¦ž▒█ī ž»ž▒ ┘ģ┘łž▒ž» █ī┌® ┘ü┘äž▓

- ┘ģ┘åžĘ┘é┘ć ž¦┘垬┘鞦┘ä ┘üž╣ž¦┘ä ž©┘ć ž║█īž▒ ┘üž╣ž¦┘ä ž©ž¦ž▒█ī┌® ž©ž¦ž┤ž» .

- ž»ž¦┘åž│█īž¬┘ć ž¼ž▒█īž¦┘å ž©žŁž▒ž¦┘å█ī ┌®┘ł┌å┌® ž©ž¦ž┤ž» .

- ┘ģ┘åžĘ┘é┘ć ž║█īž▒┘üž╣ž¦┘ä ┘łž│█īž╣ ž©ž¦ž┤ž» .

ž¬█īž¬ž¦┘å█ī┘ģ ┘ł žó┘ä█īž¦┌ś┘枦█ī ┘Šž▒┘å█ī┌®┘ä ž»ž¦ž▒ž¦█ī ž¦█ī┘å ž«žĄ┘łžĄ█īž¦ž¬ ┘ģ█ī ž©ž¦ž┤┘åž» ┘äž░ž¦ ┘ģ┘鞦┘ł┘ģž¬ ž»ž▒ ž©ž▒ž¦ž©ž▒ ž«┘łž▒ž»┌»█ī ž┤█īž¦ž▒█ī ž©ž¦┘䞦█ī ž»ž¦ž▒┘åž» . ž»ž▒ ┘ģ┘鞦ž©┘ä žī ┘ü┘ł┘䞦ž» ž▓┘å┌» ┘åž▓┘å ┘å┘łž╣ 430 ž©ž»┘ä█ī┘ä ž»ž¦ž┤ž¬┘å ž»ž¦┘åž│█īž¬┘ć ž¼ž▒█īž¦┘å ž©žŁž▒ž¦┘å█ī ž©ž¦┘䞦 žī ┘ģ┘åžĘ┘é┘ć ┘łž│█īž╣ ž¦┘垬┘鞦┘ä ┘üž╣ž¦┘ä ž©┘ć ž║█īž▒┘üž╣ž¦┘ä ┘ł ┘ģ┘åžĘ┘é┘ć ž║█īž▒┘üž╣ž¦┘ä ┘ģžŁž»┘łž» žī ž©┘ć ž┤ž»ž¬ ž©ž▒ž¦█ī ž«┘łž▒ž»┌»█ī ž┤█īž¦ž▒█ī ┘ģž│ž¬ž╣ž» ┘ģ█ī ž©ž¦ž┤┘åž».

┘ģž©ž¦ž▒ž▓┘ć ž©ž¦ ž«┘łž▒ž»┌»█ī ž┤█īž¦ž▒█ī

ž▒┘łž┤ ┘枦█ī ┘ģž©ž¦ž▒ž▓┘ć ž©ž¦ ž«┘łž▒ž»┌»█ī ž┤█īž¦ž▒█ī █īž¦ žŁž»ž¦┘é┘ä ┌®ž▒ž»┘å žó┘å ž©┘ć ž┤ž▒žŁ ž▓█īž▒ ž¦ž│ž¬ :

- ž»ž▒ ž¬ž¼┘ć█īž▓ž¦ž¬ ž©┘ć ž¼ž¦█ī ┘Šž▒┌å┌®ž¦ž▒█ī █īž¦ ž¦ž│ž¬┘üž¦ž»┘ć ž¦ž▓ ┘Š█ī┌å ┘ł ┘ģ┘ćž▒┘ć žī ž¦ž▓ ž¼┘łž┤┌®ž¦ž▒█ī ž¦ž│ž¬┘üž¦ž»┘ć ž┤┘łž» . ┘䞦ž▓┘ģ ž¦ž│ž¬ ž¼┘łž┤ ┘枦 ž│ž¦┘ä┘ģ ┘ł ž©█ī ž╣█īž© ž©ž¦ž┤┘åž» ┘ł ┘å┘ü┘łž░ ┌®ž¦┘ģ┘ä ┘ģž░ž¦ž© ž©┘ć ž»ž¦ž«┘ä ž»ž▒ž▓ ž¼┘łž┤ žĄ┘łž▒ž¬ ┌»█īž▒ž» ž¬ž¦ ž¦ž▓ ž©┘ć ┘łž¼┘łž» žó┘ģž»┘å žŁ┘üž▒┘ć ┘ł ž┤█īž¦ž▒ ž»ž▒ žĘž▒┘ü ž»█ī┌»ž▒ ž«žĘ ž¼┘łž┤ ž¼┘ä┘ł┌»█īž▒█ī ┌»ž▒ž»ž» .

- ž┤█īž¦ž▒ ┘枦 ž»ž▒ ┘ģžŁ┘ä ž▒┘ł█ī ┘ć┘ģ ┘éž▒ž¦ž▒ ┌»ž▒┘üž¬┘å ž»┘ł ┘ü┘äž▓ ž©ž¦ ž¼┘łž┤┌®ž¦ž▒█ī ┘ģž»ž¦┘ł┘ģ ┘ł █īž¦ ┘䞣█ī┘ģ ┌®ž¦ž▒█ī ┘Š┘łž┤ž¦┘åž»┘ć ž┤┘ł┘åž» .

- ž¬ž¦┘å┌® ┘枦 ┘ł ┘ģž«ž¦ž▓┘å ž©┘ć ┌»┘ł┘å┘ć ž¦█ī žĘž▒ž¦žŁ█ī ž┤┘ł┘åž» ┌®┘ć ┘ć┘å┌»ž¦┘ģ ž¬ž«┘ä█ī┘ć ┘ć█ī┌å┌»┘ł┘å┘ć ┘ģž¦█īž╣█ī ž»ž▒ ž»ž¦ž«┘ä žó┘å┘枦 ž©ž¦┘é█ī ┘å┘ģž¦┘åž» . ž¬ž«┘ä█ī┘ć ┌®ž¦┘ģ┘ä žī ž┤ž│ž¬ž┤┘ł ┘ł ž¬┘ģ█īž▓ ┌®ž▒ž»┘å ž▒ž¦ žóž│ž¦┘å ž¬ž▒ ┘ģ█ī ž│ž¦ž▓ž» ┘ł ž¦ž▓ ž¬┘ć ┘åž┤█ī┘å ž┤ž»┘å ž¼ž¦┘ģž»ž¦ž¬ ┘ł ž¬ž¼┘ģž╣ žó┘å┘枦 ž»ž▒ ┌®┘ü ┘ģž«ž▓┘å ž¼┘ä┘ł┌»█īž▒█ī ┘ģ█ī ┌®┘åž» .

- ž¬ž¼┘ć█īž▓ž¦ž¬ ┘ćž▒ ┌å┘åž» ┘ł┘鞬 █ī┌®ž©ž¦ž▒ ž©┘ć žĘ┘łž▒ ┘ģ┘åžĖ┘ģ ž©ž¦ž▓ž▒ž│█ī ž┤ž»┘ć ┘ł ž▒ž│┘łž©ž¦ž¬ ž¬┘ģ█īž▓ ž┤┘ł┘åž» .

- ž¦ž▓ ž©█ī┘å ž©ž▒ž»┘å ž¼ž¦┘ģž»ž¦ž¬ ┘ģž╣┘ä┘é ž»ž▒ ┘üž▒ž¦█ī┘åž» ┘枦█ī ž¦┘ł┘ä█ī┘ć ž»ž▒ ž│█ī┌®┘ä ┌®ž¦ž▒ž«ž¦┘å┘ć .

- žŁž░┘ü ┘ģ┘łž¦ž» ž¼ž¦ž░ž© ž▒žĘ┘łž©ž¬ ┘ł ž¦█īž¼ž¦ž» ┘ģžŁ█īžĘ █ī┌®┘å┘łž¦ž«ž¬ .

- ž¦ž│ž¬┘üž¦ž»┘ć ž¦ž▓ ┘łž¦ž┤ž▒ ┘枦█ī ž¼ž¦┘ģž»█ī ┌®┘ć ž¼ž¦ž░ž© ž▒žĘ┘łž©ž¬ ┘å█īž│ž¬┘åž» ┘ģž¦┘å┘åž» ž¬┘ü┘ä┘ł┘å .

- ž¦ž│ž¬┘üž¦ž»┘ć ž¦ž▓ ž¼┘łž┤┌®ž¦ž▒█ī ž»ž▒ žĄ┘üžŁ┘ć ┘ä┘ł┘ä┘ć ┘枦 ž©┘ć ž¼ž¦█ī ┘Šž▒ž│ ┌®ž▒ž»┘å .

ž¼ž│ž¬ž¦ž▒┘枦█ī ┘łž¦ž©ž│ž¬┘ć

┘Š█ī┘ł┘åž» ž©┘ć ž©█īž▒┘ł┘å

┘ģ┘垦ž©ž╣

Mars G. Fontana, Corrosion Engineering, McGraw-Hill, 1987.